作者: 深圳市昂洋科技有限公司发表时间:2025-07-04 14:02:37浏览量:930【小中大】

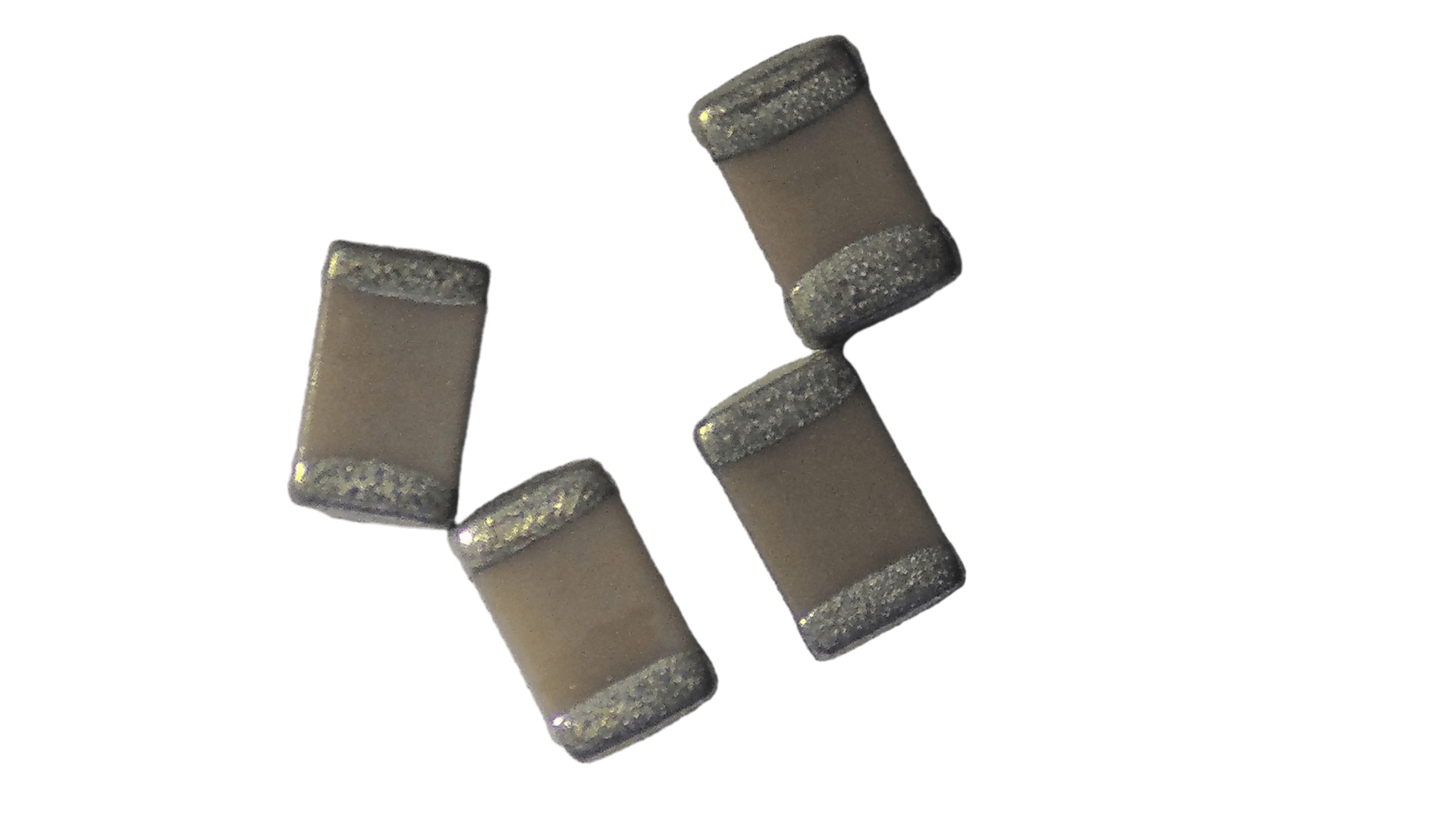

在电子元件小型化与高性能化的双重驱动下,多层陶瓷电容器(MLCC)的容量密度成为关键技术指标。太诱陶瓷电容(以X7R/X5R等铁电体系为代表)凭借其高介电常数特性,在消费电子、汽车电子等领域占据重要地位。其介电常数对容量密度的影响机制及工程化应用,需从材料科学、电场理论及制造工艺三方面综合分析。

一、介电常数与容量密度的物理关联

根据平行板电容器公式 C=4πkdε⋅S,在极板面积 S 和间距 d 固定时,介电常数 ε 直接决定电容值 C。太诱陶瓷采用钛酸钡(BaTiO₃)基铁电材料,其介电常数可达2000-6000.远超COG/NPO陶瓷的10-100.例如,0402封装(1.0×0.5mm)的X7R电容可实现10μF/10V容量,而同尺寸COG电容容量仅10pF-1nF量级。这种差异源于铁电材料在电场作用下的强极化效应:钛酸钡晶体中的Ti⁴⁺离子在电场下发生位移极化,形成大量电偶极子,显著提升电荷存储能力。

二、容量密度的工程化实现路径

材料改性优化

通过掺杂稀土元素(如Nd、La)或过渡金属氧化物(如MnO₂),可调控钛酸钡的晶体结构,抑制晶粒异常生长,从而在保持高介电常数的同时降低介质损耗。例如,某型号X7R电容采用Nd³⁺掺杂技术,在-55℃~125℃温度范围内容量变化率控制在±15%以内,满足汽车电子AEC-Q200标准。

多层堆叠技术

MLCC通过交替堆叠陶瓷介质层与金属电极层,实现单位体积容量最大化。以0805封装47μF/6.3V电容为例,其内部包含超过500层介质,单层厚度仅2-3μm。这种结构要求陶瓷材料具备高致密度(>95%)和低孔隙率(<1%),以防止层间击穿。

极化强度与电场协同设计

铁电材料的极化强度随电场强度非线性变化。在额定电压下,极化饱和效应导致实际容量低于理论值。例如,某10μF/16V X5R电容在12V直流偏压下容量衰减至2μF,需通过预留容量裕量(如选择22μF/10V规格)补偿电压依赖性。

三、高频应用的挑战与解决方案

铁电陶瓷的介电常数具有显著的频率依赖性:在1MHz以上频段,极化滞后效应导致介电常数下降30%-50%,同时介质损耗角正切(Df)升至0.02-0.05.引发信号衰减与发热问题。对此,太诱电子开发了LW逆转型多层陶瓷电容器(LWDC™),通过优化电极布局缩短电流路径,将等效串联电阻(ESR)降低至3mΩ(700kHz时),满足高速驱动IC的电源完整性需求。此外,采用COG/NPO陶瓷与X7R陶瓷并联的混合设计,可在宽频带内实现容量稳定性与损耗控制的平衡。

随着5G通信、电动汽车等领域对电容能量密度的要求提升至10mJ/cm³以上,新型弛豫铁电体和反铁电材料成为研究热点。这类材料通过纳米畴结构调控,可在保持高介电常数的同时将击穿场强提升至500kV/cm以上,为太诱陶瓷电容的容量密度突破提供材料基础。