作者: 深圳市昂洋科技有限公司发表时间:2026-01-28 14:10:52浏览量:7【小中大】

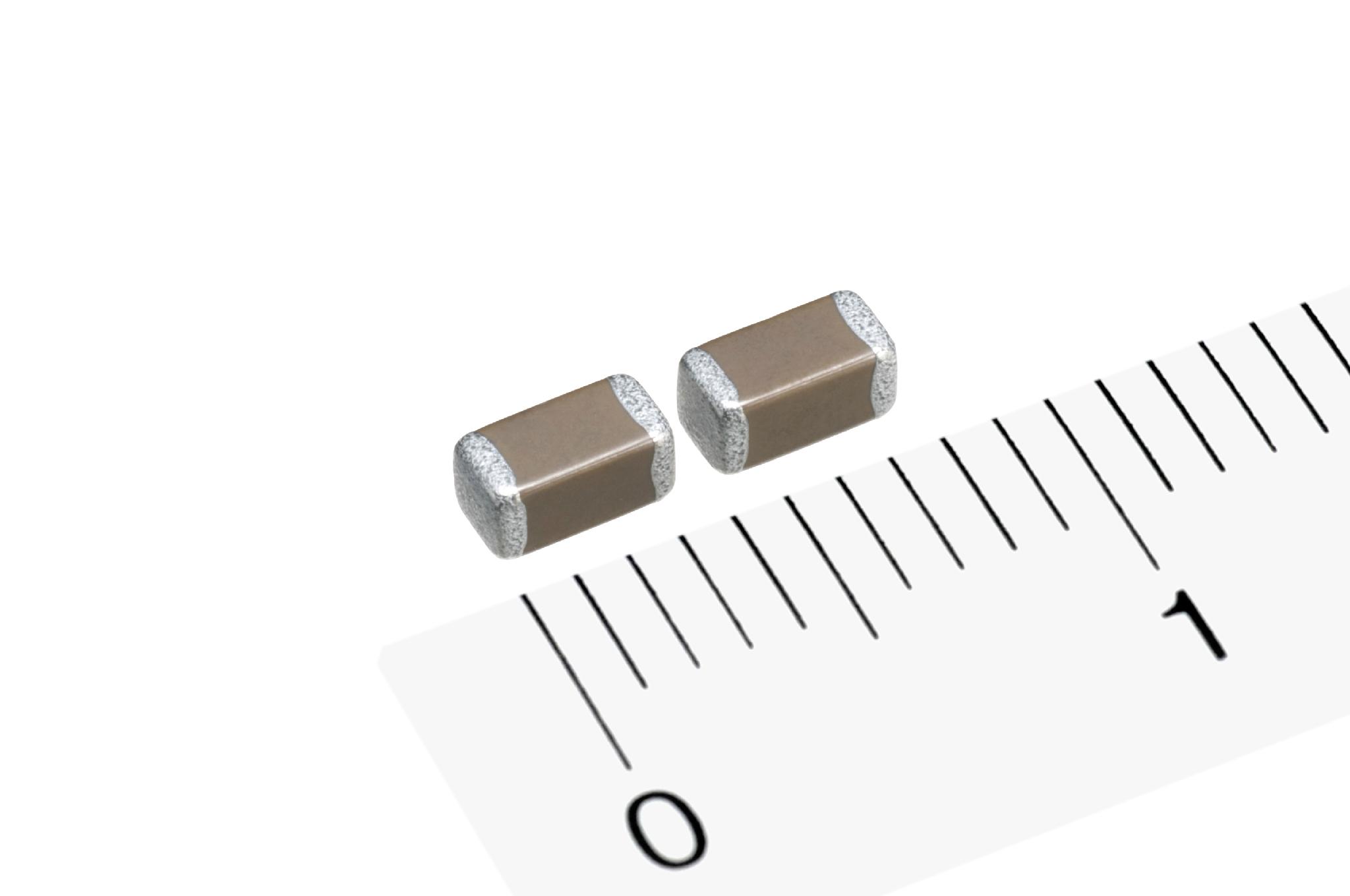

贴片电容(MLCC,多层陶瓷贴片电容)出现氧化的原因通常与材料、环境、制造工艺及使用条件等多方面因素有关,以下是具体分析:

1. 材料因素

端电极材料:

贴片电容的端电极通常由银(Ag)、镍(Ni)、锡(Sn)等金属层叠构成。若端电极材料纯度不足或存在杂质,可能加速氧化反应。例如:

银迁移:在潮湿环境中,银离子可能迁移至电容表面,形成导电通路,导致短路或性能下降。

镍层氧化:镍作为中间层,若表面处理不当(如镀层过薄或存在孔隙),易与氧气反应生成氧化镍(NiO),导致接触电阻增加。

陶瓷介质材料:

陶瓷介质本身(如BaTiO₃)在高温或高湿度下可能发生微结构变化,导致介电常数不稳定,间接影响电容性能。但直接氧化通常较少见,除非介质材料含易氧化成分。

2. 环境因素

湿度:

高湿度环境是氧化主因之一。水分子可渗透至端电极与陶瓷介质的界面,形成电解液,加速金属电化学腐蚀(如银迁移或镍氧化)。

温度:

高温会加速氧化反应速率。例如,在焊接过程中(如回流焊),若温度控制不当,可能导致端电极金属层氧化或陶瓷介质热应力损伤。

腐蚀性气体:

工业环境中存在的硫、氯等气体(如H₂S、SO₂)会与金属端电极反应,生成硫化物或氯化物,导致氧化和腐蚀。

3. 制造工艺缺陷

端电极镀层问题:

镀层厚度不足:若镍或锡镀层过薄,无法有效隔绝氧气和水分,易导致氧化。

镀层孔隙:制造过程中若镀层存在微小孔隙,氧气和水分可通过孔隙渗透至内部金属层,引发氧化。

表面粗糙度:端电极表面粗糙度过高会增加氧化面积,加速腐蚀。

陶瓷介质处理不当:

若陶瓷介质在烧结或研磨过程中残留杂质(如金属颗粒),可能成为氧化反应的催化剂。

4. 使用条件

过电压或过电流:

长期施加超过额定值的电压或电流可能导致电容内部发热,加速端电极氧化或陶瓷介质劣化。

机械应力:

贴片电容在安装或使用过程中若受到机械应力(如振动、弯曲),可能导致端电极与陶瓷介质分离,形成微裂纹,为氧气和水分渗透提供通道。

5. 存储条件

长期暴露:

若电容在未密封包装中长期暴露于潮湿或高温环境,端电极易氧化,导致焊接困难或性能下降。

氧化对电容的影响

性能下降:氧化导致端电极接触电阻增加,电容值漂移或损耗增大。

可靠性降低:氧化层可能引发短路或开路故障,尤其在高温高湿环境下。

焊接问题:氧化端电极可能导致焊料润湿性变差,出现虚焊或冷焊。

预防措施

优化材料选择:使用高纯度端电极材料(如无铅焊料)和耐腐蚀陶瓷介质。

改进制造工艺:确保镀层均匀、无孔隙,控制表面粗糙度。

控制环境条件:避免高温高湿环境,使用防潮包装存储。

规范使用条件:避免过电压、过电流和机械应力。

表面处理:对端电极进行抗氧化涂层(如有机保焊剂,OSP)或镀层加厚处理。

通过综合控制材料、工艺、环境和使用条件,可有效减少贴片电容的氧化问题,提升其可靠性和寿命。